開袋機への袋供給で不良発生率ゼロ化へ

原料受入・供給工程

| 業種 | 菓子メーカー様 |

|---|---|

| 導入製品 | デパレタイザーロボPV(パウビジョン) |

背景と課題

輸入原料の増加で原料袋にバラつき

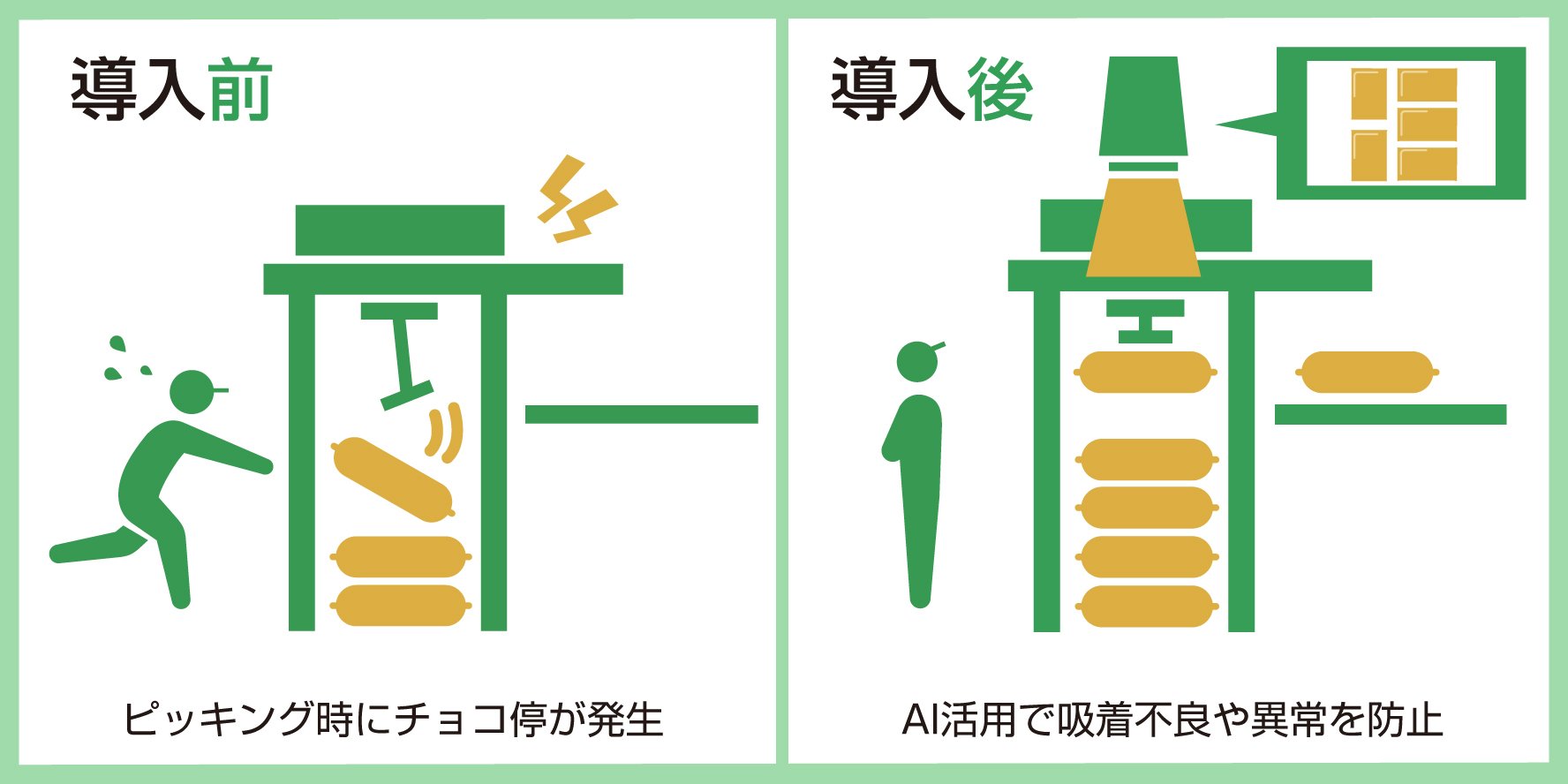

パレット積みの原料袋をピッキングして「自動開袋システム」に供給する時にチョコ停がしばしば発生していました。特に輸入された原料袋は、長い航路・陸路での運送、袋形状のバラつきなどから雑然と積まれていることも多く、自動搬送機「デパレタイザーロボ」にセットした時のピッキングミスがチョコ停の大きな原因でした。そこで「チョコ停のリスクを減らし、そのたびに人が駆けつけて袋を整え直す手間をなくしたい」とのご要望がありました。

TSUKASAからのご提案

3DビジョンカメラとAIの活用

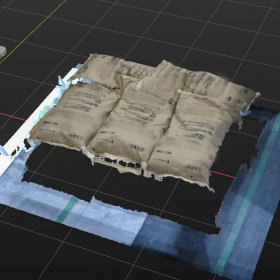

自動搬送機の上部に3Dビジョンカメラを設置し、撮影した画像をAI(人工知能)で解析する「デパレタイザーロボPV」をご提案しました。撮像されたデータを3次元的に処理します。画像撮影は自動搬送機の動作の合間に行われるためサイクルタイムの増加もありません。

TSUKASAシステムのポイント

⚫︎“シワ”と“重なり”の正確な把握

AIの登場以前から、TSUKASAでは原料袋の扱いに関して豊富な経験を蓄積しています。これらを精査してAIに学習させることで、一般的には困難とされる袋表面の“シワ”や“重なり”についても高精度な検出が可能に。最適なピッキングポジションを迅速に算出します。

⚫︎導入前に念入りなテスト運用

「デパレタイザーロボPV」のご提案時には、お客様が実際に使用する粉体原料(原料袋)をお預かりしてTSUKASA社内で十分な検証を行い、検出精度をしっかりと確認した上で導入をご検討いただけます。

⚫︎機械的にも高度なピッキング

AIの指示を受けて原料袋を取りにいく「デパレタイザーロボ」もTSUKASAの長年にわたる技術の結晶です。ロボットハンドの吸着パッドにも豊富な実績と経験を持ち、パウビジョンとの相乗効果で1+1=3以上の効果を実感いただけます。

導入の効果

●吸着不良や負荷オーバーが改善

「袋の吸着不良の発生が全体の0.5%以下」「ピッキングミスによるロボットの衝突や負荷異常がゼロ」に改善。不良発生率ゼロ化に向けて大きく前進できました。

●人による作業負担の軽減も

チョコ停の発生が大きく減少し、人による積み直しも必要なし。

●座標登録や設定指示の手順なし

起動時に積付状態を毎回設定する必要もなくなり、人の作業は「起動ボタンを1プッシュするだけ」。設定ミスの心配もなくなりました。