Case Studies

事例集&豆知識

事例集

粉体原料の誤投入を画像認識でシャットアウト

原料受入・供給工程

業種

食品メーカー様

導入製品

PVチェッカー

背景と課題

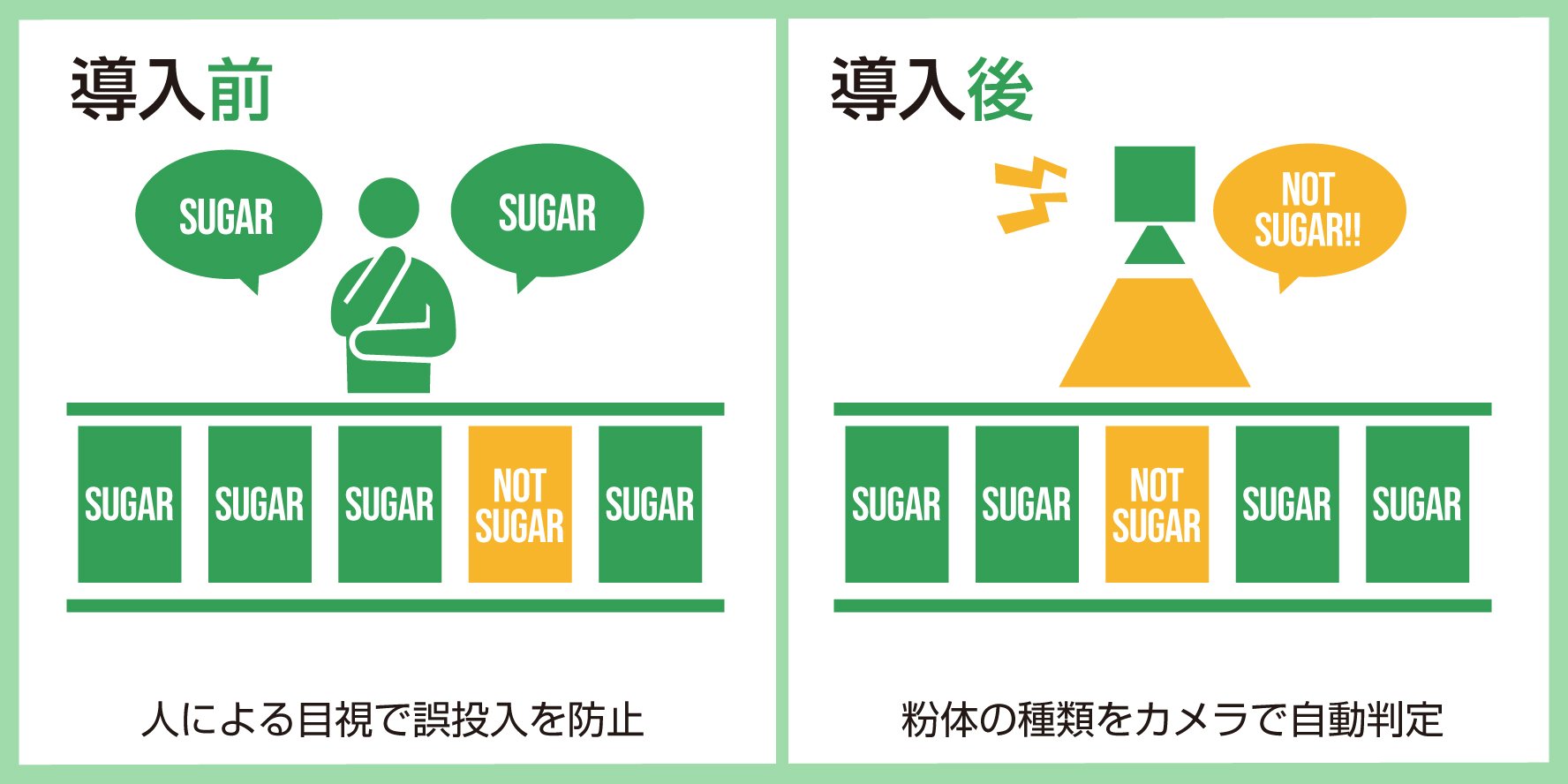

人による目視では誤投入防止にも限界が

粉体原料を各種機器に投入する時に、その種類(小麦粉、砂糖、添加物など)を間違えるトラブルがしばしば発生していました。原料投入口に「砂糖in」などと貼り紙をしていても、複数の種類の粉体を1日に何度も入れ替えるため作業者のポカミスが完全には防げません。「あっ、間違えた!」と慌てて投入を止めるリスクを何とか減らせないかとのご相談がありました。

TSUKASAでの対応

粉袋デザインの画像判定後にロック解除

粉体の投入前に袋表面をカメラ撮影し、デザイン(文字・模様・色など)を画像認識させて「OK」の場合のみ投入口をロック解除する「PVチェッカー」をご提案しました。管理者の方が事前に袋表面を撮影して、パソコンやタッチパネルから登録すれば、あとは自動的に誤投入が防止できます。また、「OK」「NG」の判定はモニター画面や音声でも通知できます。

組み合わせ機器(参考例)

⚫︎自動小分け計量機

「ディバイダースケール・ターミナル」と「PVチェッカー」を組み合わせて、「OK」の場合のみ原料ストッカをロック解除。数種類の粉体を計量配合する時にも、人的な“うっかりミス”を防止できます。

「ディバイダースケール・ターミナル」と「PVチェッカー」を組み合わせて、「OK」の場合のみ原料ストッカをロック解除。数種類の粉体を計量配合する時にも、人的な“うっかりミス”を防止できます。

⚫︎原料投入装置

手作業で開袋して原料投入する「ダンピングサーバー・ラインシフターⓇ一体型」との組み合わせでは、後工程への輸送ラインの自動切替も可能です。

手作業で開袋して原料投入する「ダンピングサーバー・ラインシフターⓇ一体型」との組み合わせでは、後工程への輸送ラインの自動切替も可能です。

⚫︎自動開袋システム

自動開袋システムに粉袋を供給する「デパレタイザーロボ」との組み合わせでは、パレットに積み上げた袋の種類を確実にチェックできます。

自動開袋システムに粉袋を供給する「デパレタイザーロボ」との組み合わせでは、パレットに積み上げた袋の種類を確実にチェックできます。

TSUKASAが選ばれた理由

⚫︎高いコストパフォーマンス

誤投入防止には「QRコード」や「OCR(文字認識)」を用いる方式もあります。TSUKASAでは“粉袋の種類の判別”に特化した画像認識ソフトを独自開発することで、他方式と比べて大幅なコストダウンを実現しました。

誤投入防止には「QRコード」や「OCR(文字認識)」を用いる方式もあります。TSUKASAでは“粉袋の種類の判別”に特化した画像認識ソフトを独自開発することで、他方式と比べて大幅なコストダウンを実現しました。

⚫︎ラベル貼りなど不要の使いやすさ

工場に入荷してきた粉袋に「QRコード」などのラベルを新たに貼り付ける必要なし。そのままの状態で画像認識できるため余計な手間がかかりません。

工場に入荷してきた粉袋に「QRコード」などのラベルを新たに貼り付ける必要なし。そのままの状態で画像認識できるため余計な手間がかかりません。

⚫︎既設の粉体機器に設置可能

「PVチェッカー」は現在お使いのライン内に後付けで設置できます。新しい粉体機器を導入する必要はありません。

「PVチェッカー」は現在お使いのライン内に後付けで設置できます。新しい粉体機器を導入する必要はありません。

⚫︎複数の粉袋デザインを登録可能

「PVチェッカー」で「OK」と判定する粉袋のデザインは複数登録が可能です。例えば「A社・B社・C社の小麦粉なら受け入れ可」のようにフレキシブルに活用できます。

「PVチェッカー」で「OK」と判定する粉袋のデザインは複数登録が可能です。例えば「A社・B社・C社の小麦粉なら受け入れ可」のようにフレキシブルに活用できます。

導入の効果

⚫︎工場全体の生産効率アップ

粉体原料の誤投入によるライン停止や、機器や設備の再洗浄、原料ロスや廃棄の発生が予防できるため、工場全体の生産効率が高まりました。

粉体原料の誤投入によるライン停止や、機器や設備の再洗浄、原料ロスや廃棄の発生が予防できるため、工場全体の生産効率が高まりました。

⚫︎作業者の注意力を他の仕事へ

作業者の目視による確認が必要なくなり、そのぶんの注意力や集中力を他の作業でのミス削減に向けられるようになりました。

作業者の目視による確認が必要なくなり、そのぶんの注意力や集中力を他の作業でのミス削減に向けられるようになりました。