Case Studies

事例集&豆知識

事例集

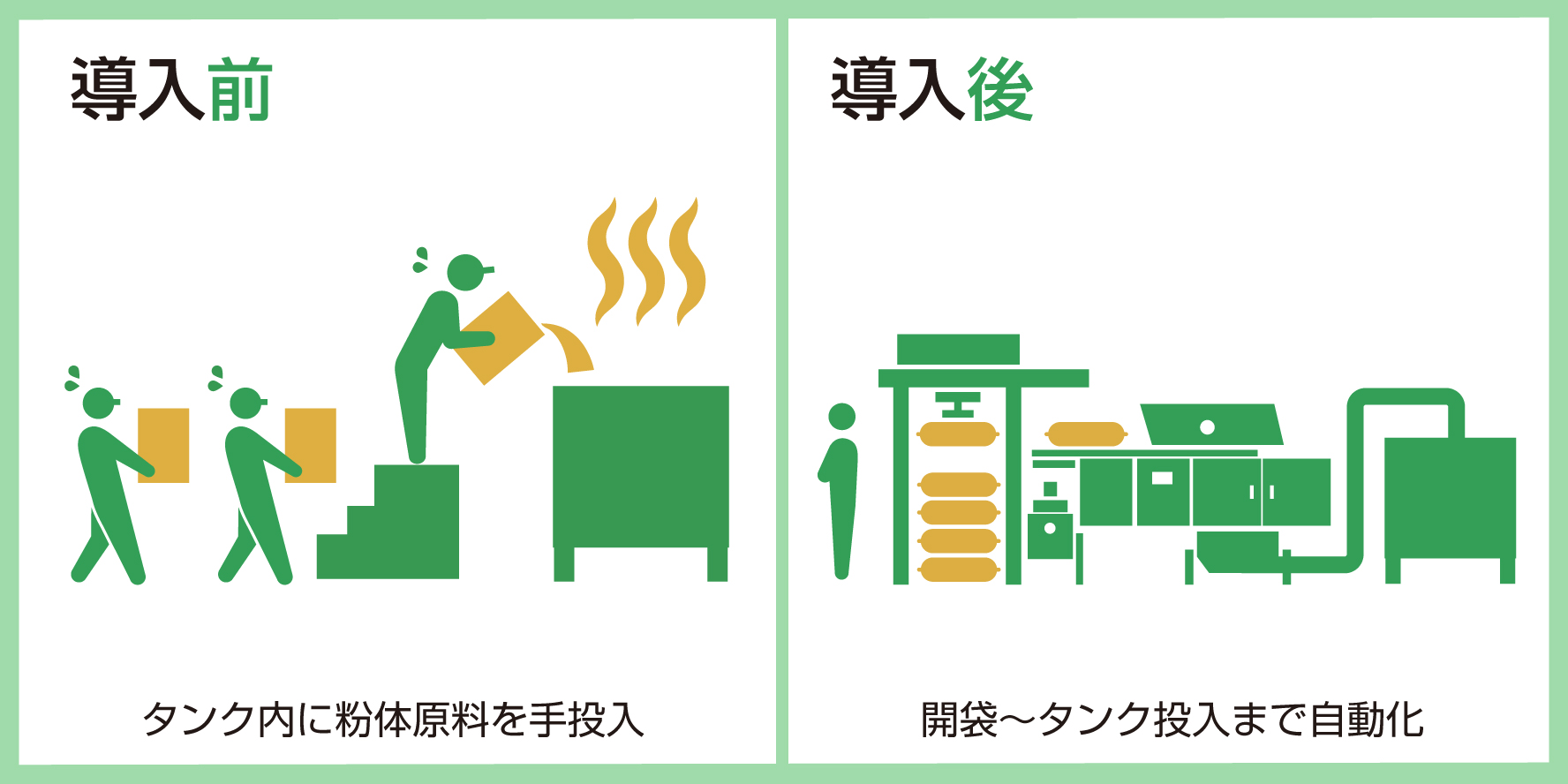

脱脂粉乳など溶解タンクへの粉体投入を自動化

原料受入・供給工程

業種

乳業メーカー様

導入製品

自動開袋システムなど

背景と課題

重労働・作業環境・異物除去に課題も

紙袋入り主原料(脱脂粉乳など)や副原料を溶解タンクに直接手投入しているお客様がいらっしゃいました。これは重作業であるだけでなく、粉体混じりの蒸気を浴びて作業着がベトベトに。さらに投入間違いなど人的ミスの発生が常に心配でした。

また、異物除去については粉体原料の段階では行わず、ずっと後工程で液体になってからの対応となっていました。

また、異物除去については粉体原料の段階では行わず、ずっと後工程で液体になってからの対応となっていました。

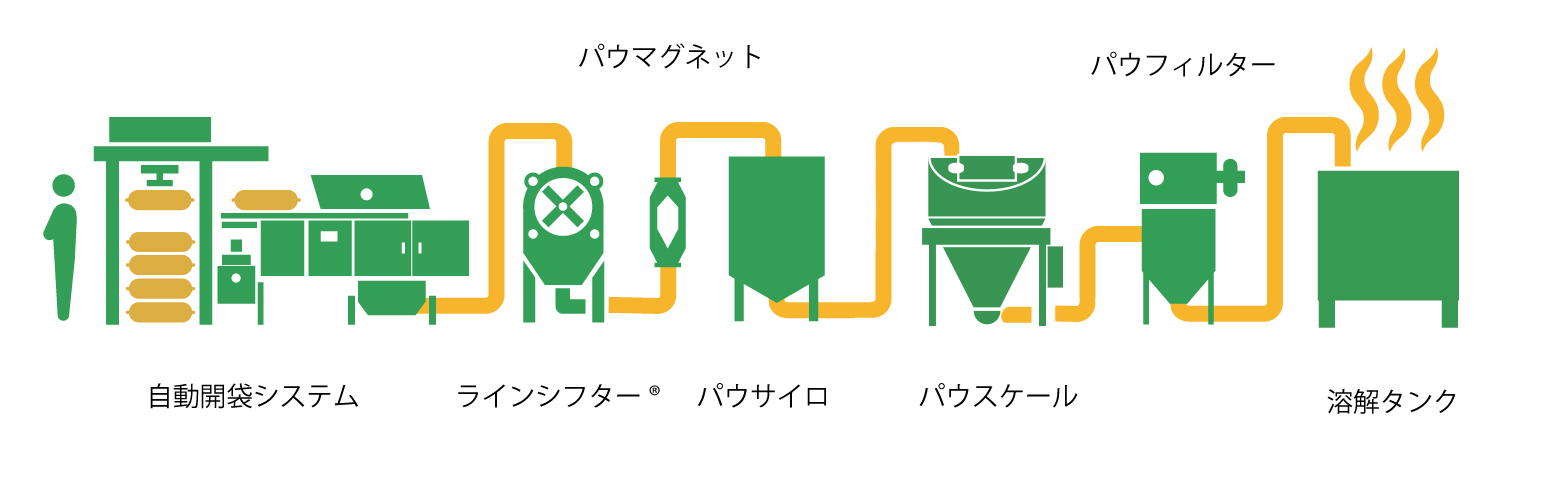

TSUKASA 自動化ライン構築例

主原料は全自動化、副原料は手作業で柔軟対応

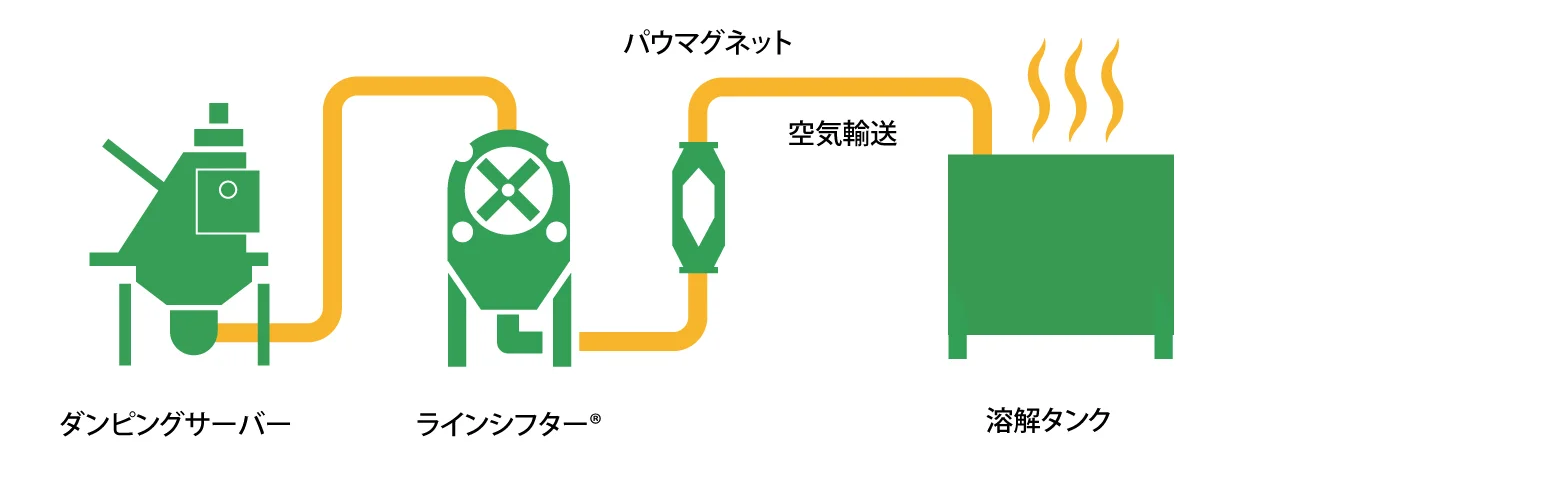

主原料については開袋~溶解タンクへの投入までを空気輸送ラインで全自動化。そして副原料ではレシピ変更などに柔軟対応できるよう、手作業によってライン投入を行うシステムをご提案しました。

主原料供給ライン

脱脂粉乳など大量に使用する粉体原料

副原料供給ライン

お客様製品ごとの機能性原料など

この他にも、お客様工場の状況にあわせて柔軟なライン構築が可能です!

導入の効果

自動化による省力化&ミス削減

「作業者にすべて委ねたシステム」を自動化することで、原料袋の運搬や開袋、ライン供給までも自動化。食品工場では業務上疾病の6割近くになる腰痛の防止にも貢献できました。

作業環境の大幅な向上

溶解タンクの横に人が常駐する作業がなくなり、作業着のベトベトが解消されました。また作業環境の向上は採用活動の後押しにもなり、すぐに人がやめてしまう心配も少なくなりました。

異物混入の徹底削減に貢献

粉体の段階から異物の除去(非磁性・磁性)を行い、さらに液体の状態でストレーナーを通すことで異物混入の可能性を大きく低減。加工途中での品質低下も防止できました。

TSUKASAからメッセージ

粉体段階からの異物除去をご推奨します!

液体関連のメーカー様では「異物除去は最終段階のストレーナーで十分」とお考えの場合も多いかと思います。しかしTSUKASAでは粉体機器総合メーカーとして「粉体段階での異物除去とあわせての二重チェック」をおすすめしています!