Case Studies

事例集&豆知識

事例集

製麺工場での連続自動給粉を安定化

原料受入・供給工程

業種

製麺会社様

導入製品

自動開袋システムなど

お客様のご要望

多品種対応のためラインの高効率な稼働を

麺帯を連続的に(帯を切らずに)ラインに流し続ける製麺工場では、粉体原料の供給でもシビアな時間管理が求められます。そこで、あるお客様から「麺生地ミキサーへの給粉をジャストタイミングで行い、多品種生産に対応してライン全体の生産性を高めたい」とのご相談がありました。

このお客様の工場は

●使用原料の種類が多彩

●麺製品の種類も豊富

●1日のバッチ回数が多い

●麺製品の種類も豊富

●1日のバッチ回数が多い

TSUKASAからのご提案

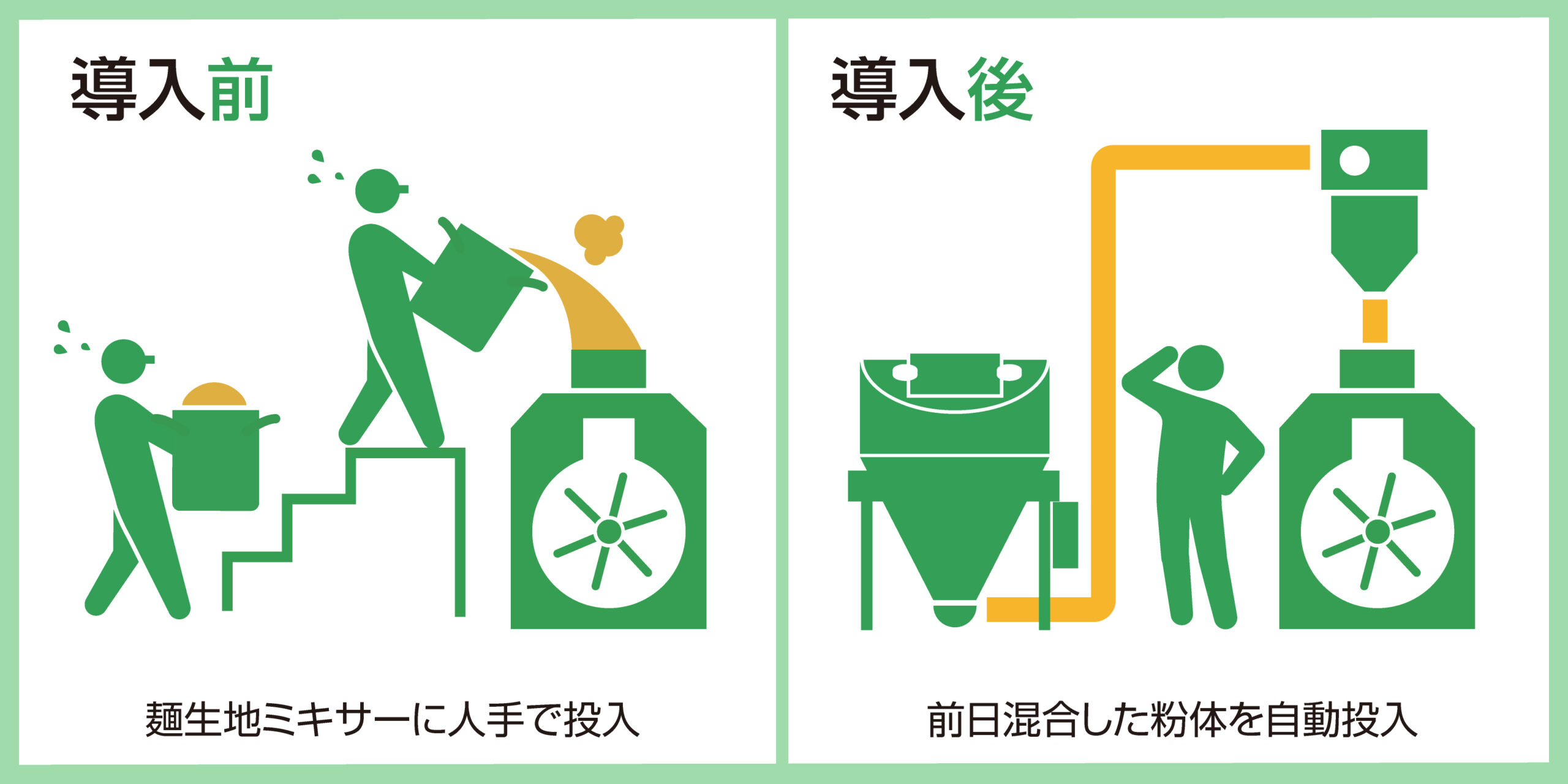

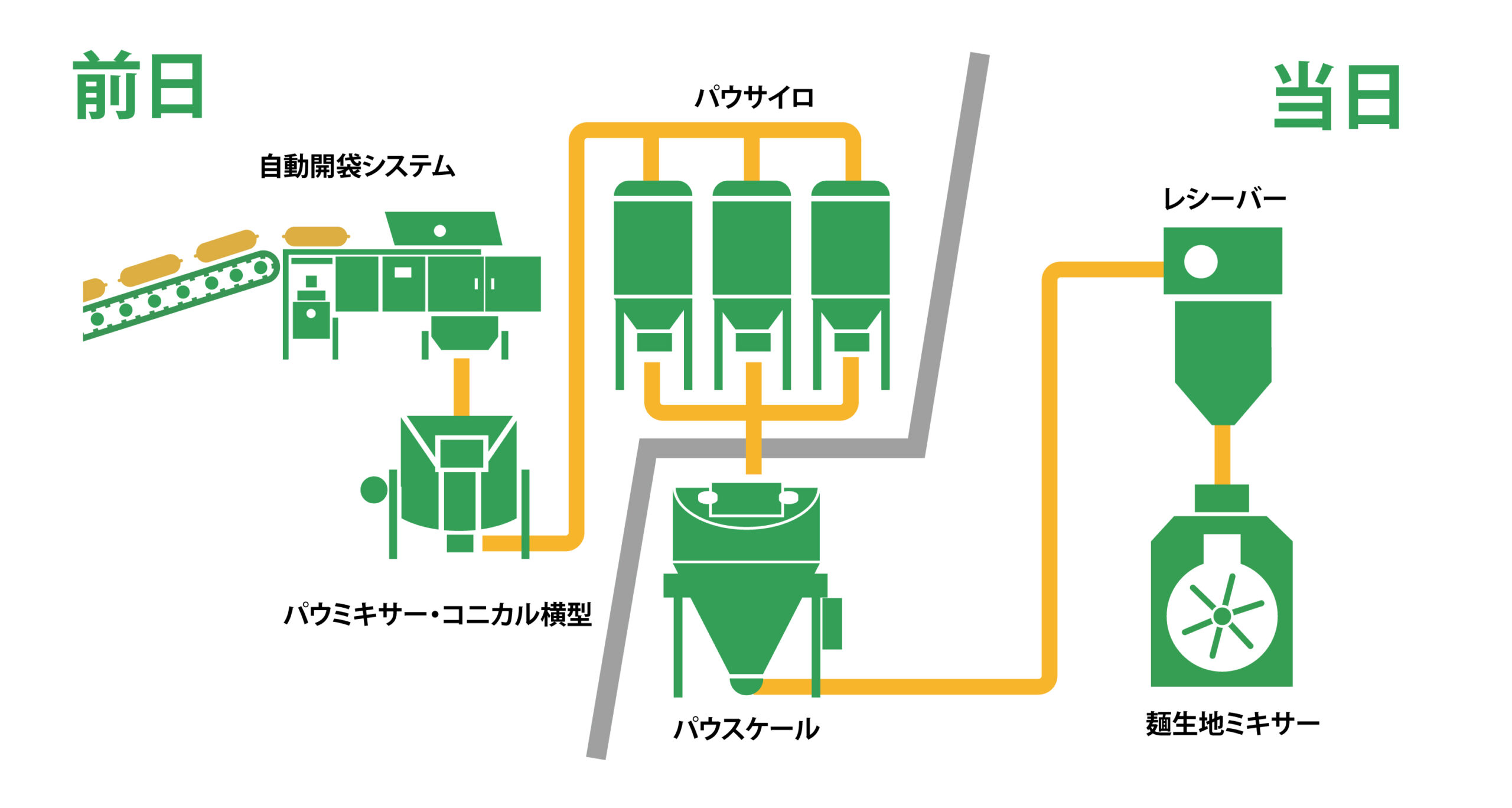

前日混合→当日製麺の導入

小麦粉や添加物など粉体原料を前日混合しておき、翌日すぐに麺生地ミキサーに投入できる体制をご提案しました。

前日作業

翌日使用する粉体原料を混合してサイロに保管

当日作業

1バッチごとの必要量を麺生地ミキサーに自動投入

↓

麺生地ミキサーでは

混合済み粉体原料に加水して練り上げるだけ!

↓

麺生地ミキサーでは

混合済み粉体原料に加水して練り上げるだけ!

使用原料の変更時に粉残りなし

使用する粉体原料の切り替え時に粉残りがないように、自動開袋システムの排出部にホッパータイプを採用。自重落下による全量排出を可能としました。

原料袋の供給は人手で対応

多品種の原料を高頻度かつタイミングよく供給するため、自動開袋機への原料供給はあえて自動化せず人手(傾斜コンベヤ)で行うことに。ラインの状況を見ながらの柔軟対応を可能としました。

導入の効果

麺生地ミキサーの混合時間を短縮

複数の粉体原料を混合した状態で麺生地ミキサーに供給できるため、粉体の種類ごとにミキサー投入するのと比べて練り時間を大きく短縮。ミキサーの高効率稼働を実現できました。

麺生地ミキサーへの即時給粉を実現

混合済み粉体原料をサイロから取り出して1バッチ分を計量し、それを麺生地ミキサー上部のレシーバーへ。ミキサーから麺生地が排出されると同時に次の原料がザッと落ちてくるのでロスタイムが解消されました。

時間に追われる作業者の負担軽減

「麺生地ミキサーの状況を見ながら粉体原料を人手で投入する」のに比べて、時間刻みのスケジュールに追われる作業者の負担も大きく軽減。何らかのトラブル発生で「もう次のバッチにまにあわない!」とあわてる心配も解消されました。