Case Studies

事例集&豆知識

事例集

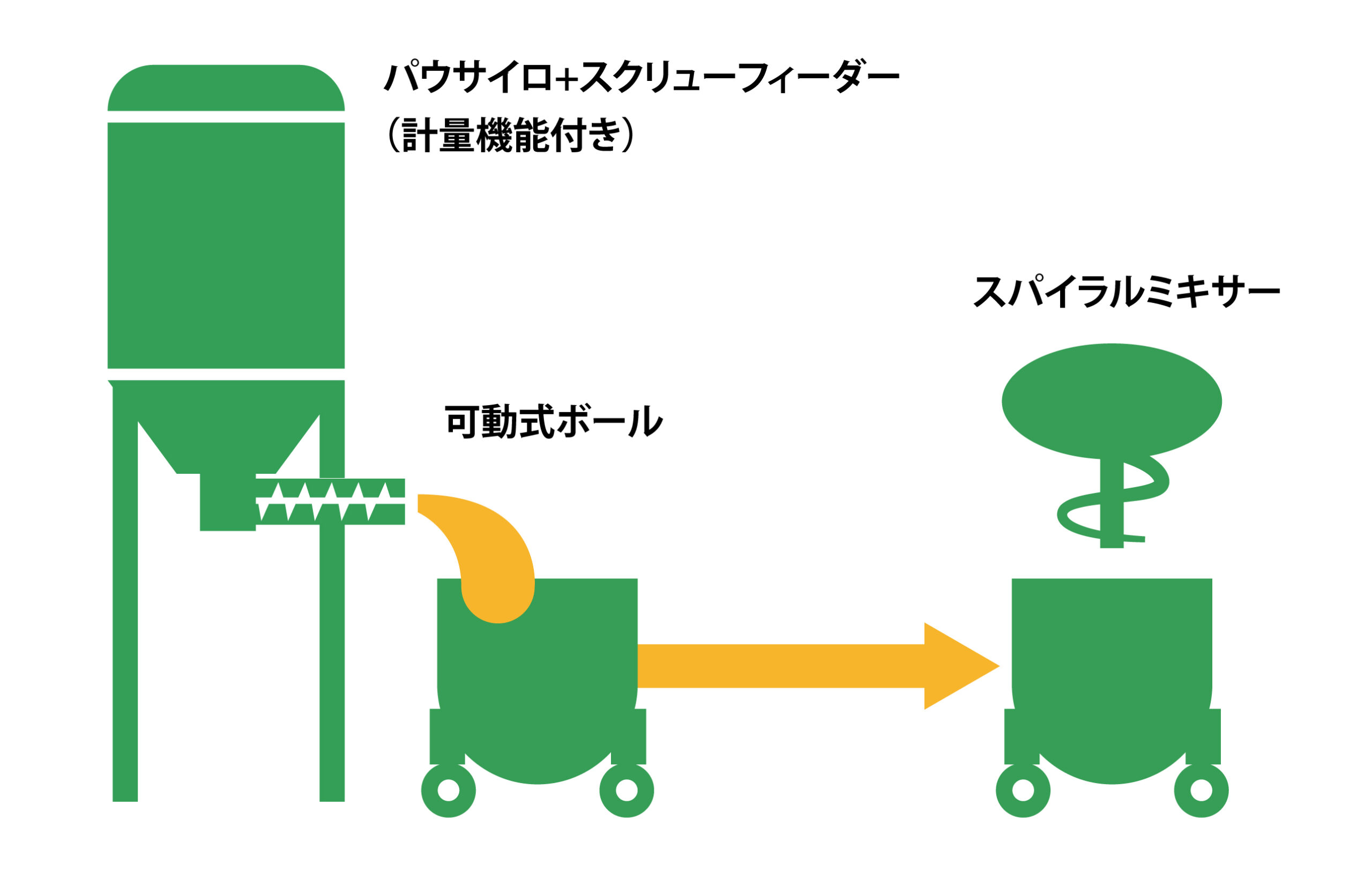

パン用スパイラルミキサーの可動式ボールへ自動計量給粉

原料受入・供給工程

業種

製パン会社様

導入製品

パウサイロ+スクリューフィーダー(計量機能付き)

お客様のご要望

人手でのボール給粉や運搬の負担をなくしたい

フランスパンなどハード系のパン製造がメインのお客様で、ボール可動式のスパイラルミキサーをご使用中でした。小麦粉など粉体原料のボール投入では、計量室で人手による小分け計量を行い、それを台車に乗せて離れた場所のミキサーまで運んでいました。そして「この作業がけっこう負担になので何とかならないか?」とTSUKASAにご相談がありました。

TSUKASAからのご提案

パウサイロ(計量機能付き)から ボールに自動計量供給

「パウサイロ」にストックしておいた粉体原料を1バッチごとに自動計量して、ボールに供給することをご提案しました。

⚪︎作業フロー

パウサイロに粉体原料をストック

↓

操作パネルから供給量など設定

↓

粉体重量をロードセルで検知しながら

スクリューフィーダーで排出

↓

原料入りボールをミキサーに取り付け

↓

操作パネルから供給量など設定

↓

粉体重量をロードセルで検知しながら

スクリューフィーダーで排出

↓

原料入りボールをミキサーに取り付け

今回ご提案の「ロスインウェイト方式(減量積算方式)」とは?

スクリューフィーダーから排出された重量をもとにフィードバック制御を行う方式です。

目標の計量重量に近づくとスクリューフィーダーの回転数をダウンさせ、計量精度を高めます。

目標の計量重量に近づくとスクリューフィーダーの回転数をダウンさせ、計量精度を高めます。

導入の効果

ボールの運搬距離を短縮

スパイラルミキサーのすぐ近くにボールを置いて粉体原料を受ければ、そのままボールをミキサーにセットして投入作業が完了。計量室から台車を転がす手間がなくなりました。

前工程に計量機が設置不要に

単独の計量機を事前工程で置く必要はなし。ライン全体での機器数が削減され、工場の省スペース化や導入コスト削減に貢献できました。

異物混入のリスクを低減

手作業での計量や長距離運搬による異物混入のリスクを大幅に低減できました。空気輸送でパウサイロへの粉体原料供給ができ、ラインシフターとマグネットによる異物除去もできます。