Case Studies

事例集&豆知識

事例集

空気輸送中の樹脂粉体による配管損耗を防止

ハンドリング工程

業種

樹脂製品メーカー様

導入製品

パルスフィーダー

背景と課題

塩ビ製品の粉体原料の輸送時に配管損耗を防ぎたい

「塩ビ製品の生産ラインで、粉体原料を製造機まで空気輸送できないか?」とのお問い合わせがありました。この粉体原料は非常に摩耗性が高く、お客様が空気輸送設備を設置した際にステンレス配管の曲がり部分に3週間で穴が開いてしまいました。そこでチェーンコンベアーなど機械式輸送で対応してきましたが、今後は複数の建屋をまたいで粉体原料を搬送するため空気輸送を再検討したいとのことでした。

TSUKASAからのご提案

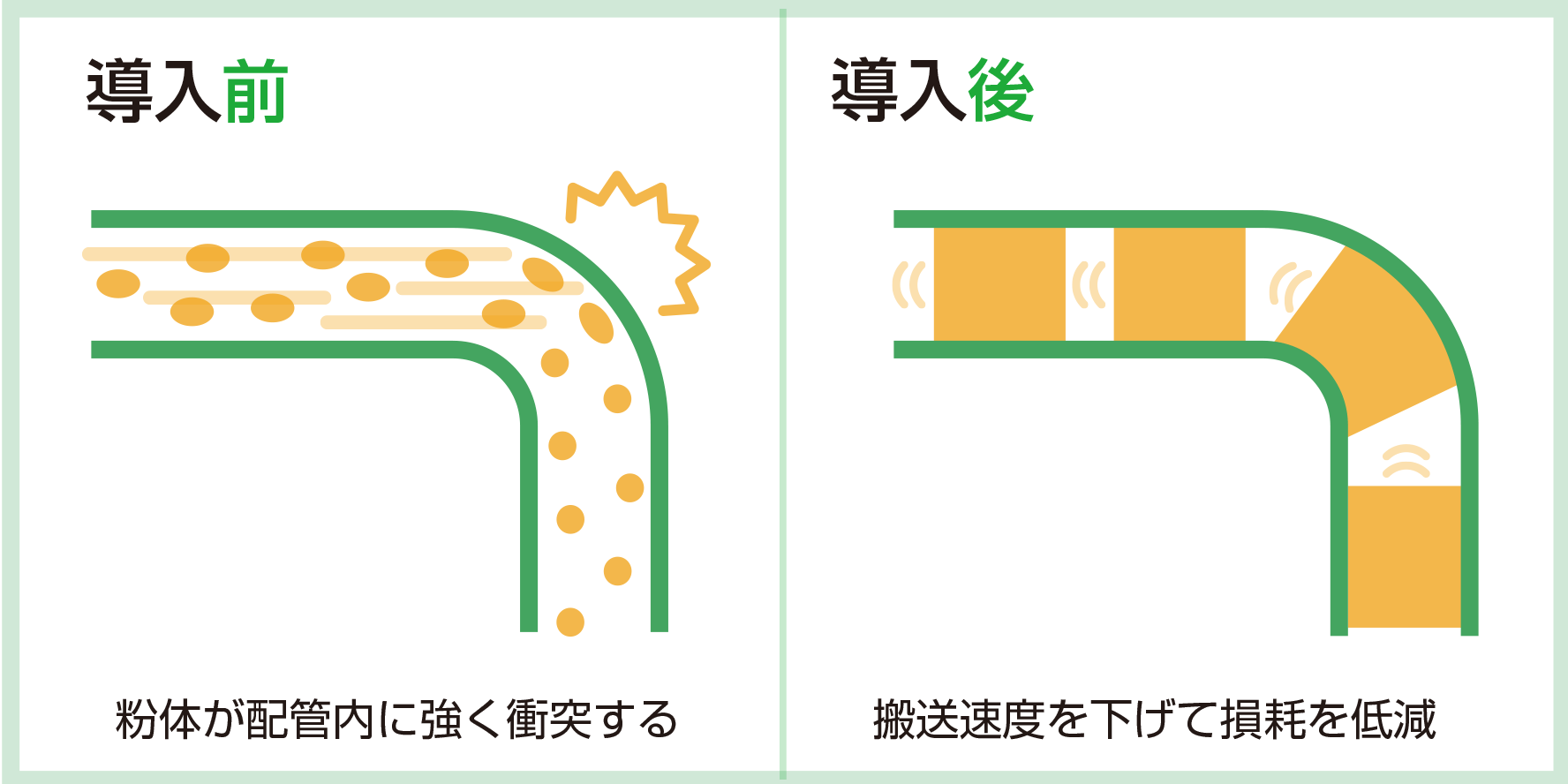

搬送速度の低いパルスフィーダーで損耗を抑える

当社では、粉体の搬送速度が低いパルスフィーダーの採用で配管内の損耗を抑えるご提案をしました。パルスフィーダーとはバッチ式の高濃度輸送装置です。配管内に高い空気圧をかけて搬送物を押しますが、その移動速度は低いため、配管の曲がり部分の損耗を抑える効果があります。

TSUKASAが選ばれた理由

機能面やコスト面などきめ細かにご説明

バッチ式の長所だけでなく課題点についても丁寧にご説明しました。例えば、連続式に比べての輸送能力の低さや、高圧エアーの使用によるコスト負担などです。お客様とツカサの担当者で「機能面でもコスト面でも十分に採用に値する」と納得できるまで検討を重ねた上で導入をご決定いただきました。

導入の効果

輸送中の配管損耗を解消

粉体の搬送速度が低いパルスフィーダーを採用し、配管の曲がり部分の損耗を抑えることで配管の長寿命化に成功しました。

メンテナンスも容易に

従来の機械式輸送では、消耗部品の劣化による異物混入や粉体の機内残留の恐れがあり、その保守管理やメンテナンスに手間がかかりました。機械的な駆動部分の少ない空気輸送なら、この手間を大きく低減できます。

建屋間の輸送がスムーズ

機械式輸送では、方向転換(水平→垂直方向など)するごとに機器を設置しての“乗り継ぎ”が必要となります。空気輸送なら基本的に2つの装置(送り元・送り先)を配管でつなげばよいのでレイアウトが容易になり、建屋間の搬送もスムーズです。