Case Studies

事例集&豆知識

事例集

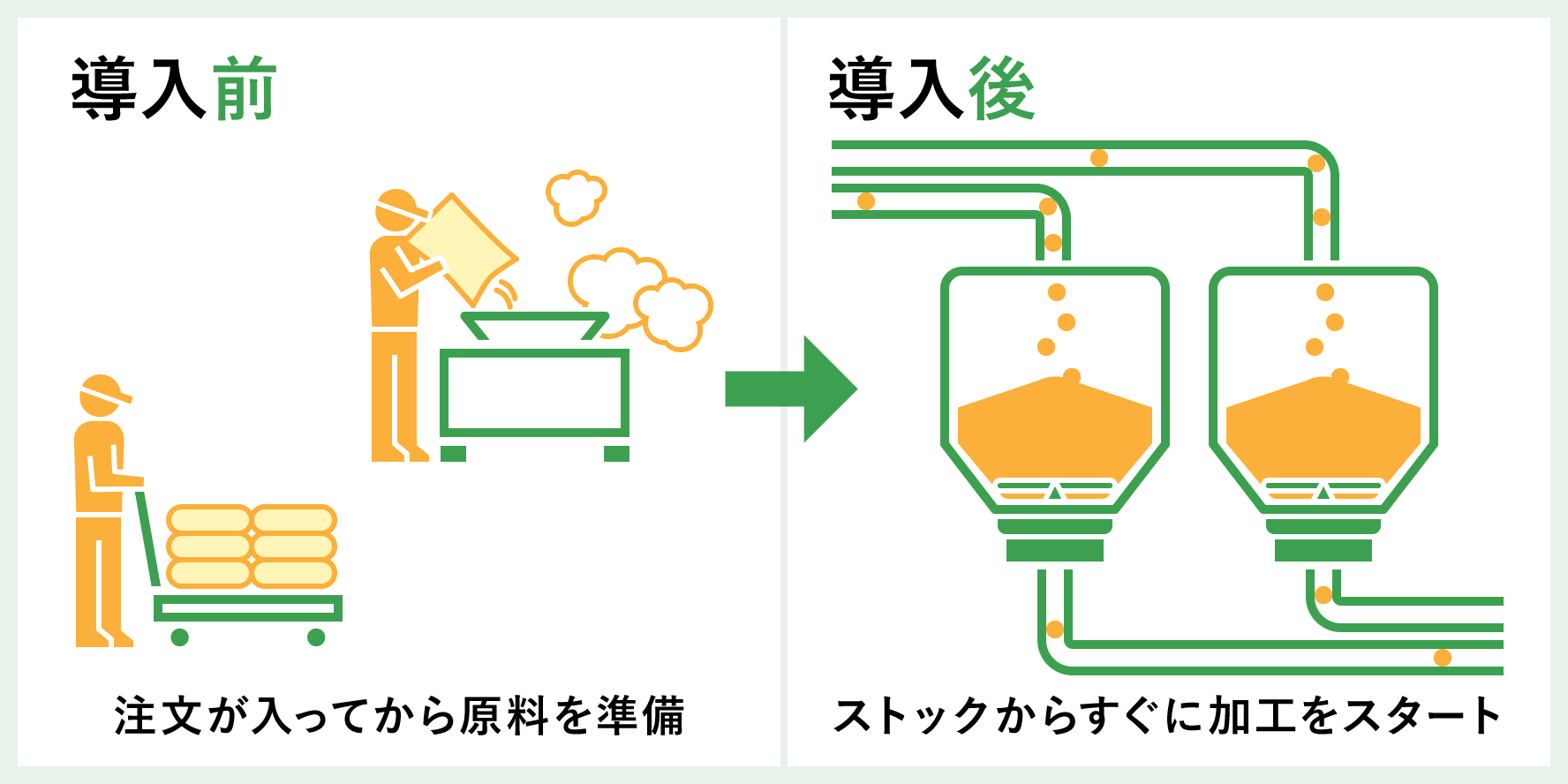

原料のストックにより素早い加工を実現

ストック工程

業種

製粉会社様

導入製品

パウサイロ、テーブルフィーダー

背景と課題

注文が入った際に瞬時に対応できるように改善したい

食品会社に粉の製品を納める製粉会社様の工場で、原料を素早く加工できるようにしたいとご相談をいただきました。

その工場では原料を貯蔵する設備がなく、食品会社から注文が入るごとに原料を準備し、製品を製造していました。そのため、「準備を行う人員を常に確保しておく」「製造をスタートするまで時間がかかる」という2つの問題があり、コストを抑えながら注文に対して素早い対応をすることができませんでした。

そこで、いつでも原料が必要な分だけ取り出せる貯槽装置の導入を検討しておりましたが、貯槽装置とその下に設置するホッパーでの排出設備を導入すると、工場内の天井高の問題で十分な量の原料を貯蔵することができない、という課題がありました。

その工場では原料を貯蔵する設備がなく、食品会社から注文が入るごとに原料を準備し、製品を製造していました。そのため、「準備を行う人員を常に確保しておく」「製造をスタートするまで時間がかかる」という2つの問題があり、コストを抑えながら注文に対して素早い対応をすることができませんでした。

そこで、いつでも原料が必要な分だけ取り出せる貯槽装置の導入を検討しておりましたが、貯槽装置とその下に設置するホッパーでの排出設備を導入すると、工場内の天井高の問題で十分な量の原料を貯蔵することができない、という課題がありました。

導入の成果

小型から大型まで幅広い容量の貯槽装置パウサイロ

原料をすぐに加工できるように、ストックの工程を増やすことをご提案し、パウサイロを導入していただきました。

小型から大型まで幅広い容量にご対応が可能なため、使用状況に合わせて適切なサイロをご提案できます。

今回のご提案では、装置全体の高さを抑えるためにパウサイロとともにホッパーでの原料の排出ではなく、テーブルフィーダーも導入していただきました。

小型から大型まで幅広い容量にご対応が可能なため、使用状況に合わせて適切なサイロをご提案できます。

今回のご提案では、装置全体の高さを抑えるためにパウサイロとともにホッパーでの原料の排出ではなく、テーブルフィーダーも導入していただきました。

ブリッジ防止用排出装置テーブルフィーダー

テーブルフィーダーは貯槽装置の下に取り付ける排出装置です。

貯蔵装置からのホッパー排出の場合はホッパーの角度によってサイロに高さが必要になるため、装置全体の高さ(工場の天井高)に制限がある場合は、貯蔵装置のホッパーの高さ分貯蔵できる容量が減ってしまいます。

今回ご提案した工場では天井の高さの制限から、ホッパー排出ではなくテーブルフィーダーを導入することでパウサイロにて必要な容量の貯蔵を可能としながらも装置全体の高さを抑えることができました。

テーブルフィーダーはその機構によりどうしても残留粉が発生してしまいますが、オプションとしてエアーで残留粉を排出する機能をつけることでメンテナンス性を高めることもできます。

貯蔵装置からのホッパー排出の場合はホッパーの角度によってサイロに高さが必要になるため、装置全体の高さ(工場の天井高)に制限がある場合は、貯蔵装置のホッパーの高さ分貯蔵できる容量が減ってしまいます。

今回ご提案した工場では天井の高さの制限から、ホッパー排出ではなくテーブルフィーダーを導入することでパウサイロにて必要な容量の貯蔵を可能としながらも装置全体の高さを抑えることができました。

テーブルフィーダーはその機構によりどうしても残留粉が発生してしまいますが、オプションとしてエアーで残留粉を排出する機能をつけることでメンテナンス性を高めることもできます。

ストック工程により製造の効率化とコストカットに成功

ストックの工程を増やし、貯槽装置と排出装置を導入した結果、限られた天井高のなか必要な容量の原料をストックすることができるようになりました。そのため、注文が入った際に迅速に製造をスタートさせることができ、原料を準備するための人員の削減ができコストを下げることにもつながりました。

さらに、装置の導入前は注文が入ったときに原料が足らず、製造が遅れるという問題がしばしば起こっていましたが、その問題も解決して、効率的な製造が可能になりました。

さらに、装置の導入前は注文が入ったときに原料が足らず、製造が遅れるという問題がしばしば起こっていましたが、その問題も解決して、効率的な製造が可能になりました。