Case Studies

事例集&豆知識

事例集

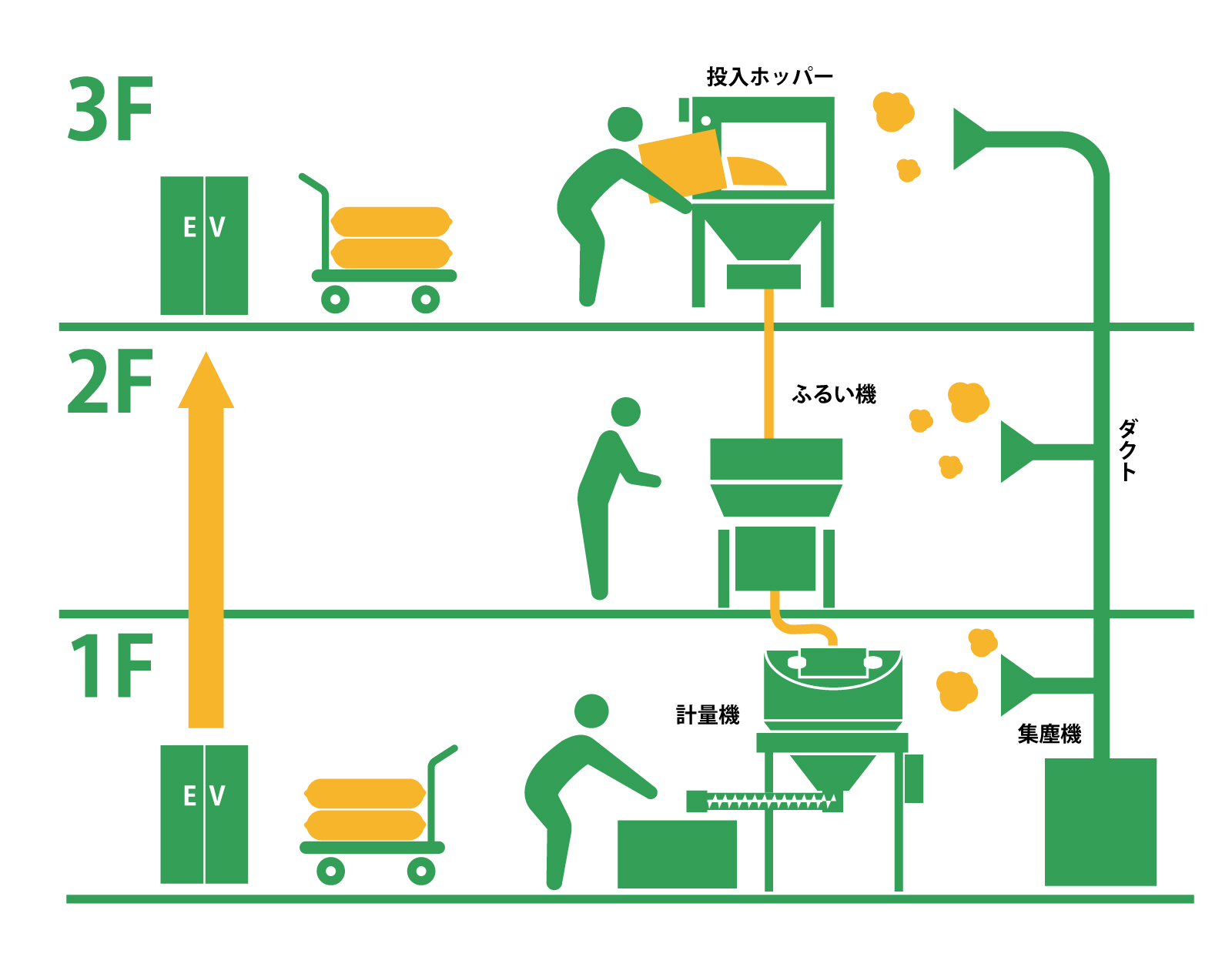

自動計量で1~3Fの設備を1フロアに集約

計量工程

業種

食品メーカー様

導入製品

ディバイダースケール・ハイブリッド

お客様のご要望

1~3階にわかれた計量工程を集約したい

「原料袋を3階まで上げてホッパー投入し、シュート輸送(自重落下)で2階に移してふるいと異物除去を行い、さらに1階に落としてから計量機にかけている。近ごろ工場も手狭になってきたし、新しい機器の導入で工程全体をコンパクト化できないだろうか」。すでに何十年も食品工場を営まれているお客様からそんなご要望をいただきました。

TSUKASAからのご提案

ハイブリッド機+空気輸送ラインの導入

「ディバイダースケール・ハイブリッド」と空気輸送ラインの導入をご提案しました。シュート輸送のように機器を上下に配置する必要がなく、1階スペース(従来の計量ルーム)に機器1台を置くだけで投入、集塵、ふるい掛け、ストック、磁性異物除去、計量のマルチ機能を発揮します。これにより、2階・3階で機器を設置していたスペースは丸ごと空けることができました。

▲ディバイダースケール・ハイブリッド

2階・3階スペースは新たな活用法を検討

今回の施策で空きができた2階・3階のスペースは、他工程のライン拡充、新しい機器の設置、作業者の休憩室や倉庫としての活用など、限られた工場空間を有効活用するための検討に入ることができました。

機器の管理や清掃の手間も削減

従来は1階・2階・3階それぞれの機器に管理スタッフが必要でしたが、機器が1台になったことで1人での対応が可能となりました。また、従来は人手で原料を扱うたび粉塵飛散がおきていたのが、すべての作業がインライン化されて清掃の負担がなくなりました。

原料のロスも大幅に削減

独立型の集塵機で集めた粉体原料は廃棄扱いになり、産廃として経費をかけて処理する必要があります。ディバイダースケール・ハイブリッドは機内で回収した原料を自動的に再利用するため、原料ロスを徹底的に削減できます。

コスト的にも非常に有利です

今回のお客様の場合は設置工期は約半日。原料投入から計量まで別々の機械(約5~6種類)を設置した場合と比べて導入費用は約5分の1に圧縮できました。もちろんインライン化により各階にダクトを設置する必要もなくなりました。